| 1 | ニット製品の川上から川下までの主な欠点の補修加工技術 |

|---|

| 2 | 原糸→ニッター(編み工場)→染色整理→裁断・縫製→仕上検品。 それぞれの工程で起こりうる事故の解決及び改善ノウハウ |

|---|

| 3 | 創業40年、のべ1000社以上の実績 (紡績・編み工場・染工場・縫製工場・仕上検品工場・企画制作会社・アパレル会社・商社) |

|---|

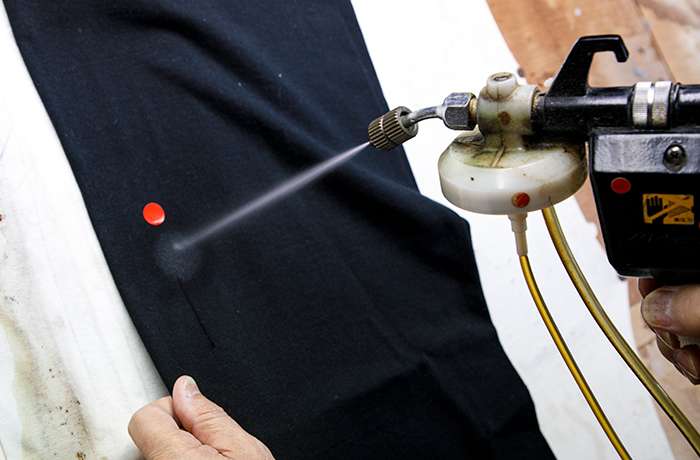

全国的にも珍しくニット生地を中心に反物から製品まで扱う補修加工会社です。 ほぼ日本の中心に位置し、北からも南からも翌日には商品は届き補修可能かどうか判断が素早くでき、加工上がりサンプルが必要で可能なら当日発送も可能です。

衣料品の糸は素材も多く天然繊維(綿やウールや絹など)や化学繊維(ポリエステルやアクリルやナイロンやレーヨンなど)などがあり、それらの混紡糸もあり無限といってもいいほど種類があります。またニット(編み)の種類も多く編み組織も複雑です。素材により染色も酸性染色・カチオン染色・分散染色など違います。その後 裁断、縫製、仕上、検品など消費者に届くまで少なくとも5~6社は経由します。それぞれに商社も存在し、多いとプリントや刺繍があれば益々コストがかかります。そこでやっと出来上がった製品に欠点が見つかってもその製品にはそれぞれ経由した工程で経費が掛かっており正規の価格で販売するために欠点を補修することが必要になってきます。そして補修できるものは早く補修し、できないならできないと早く判断して次の手を打つことが大事になるからです。

そののち今度はその欠点の原因はどの工程だったのか見極める必要があります。それは補修工賃の負担がどの会社なのか?ということになるからです。

そのために長きにわたり紡績会社から染工場、アパレル会社、縫製会社、仕上検品会社まで、川上から川下まで多くのお得意様とともに歩んできた経験が強みとなり問題発見、問題解決の助言や手伝いができるようになっていると思います。

衣料品は季節性が強く、納品の期日が決まっており「間に合う」、「間に合わない」でペナルティーもありどの工程でもスピードが重要です。問題の発覚は最後の商品検品のところで見つかることが多く時間がありません。補修可能かどうかの判断は早くなくてはいけないのです。

最初は縫製部分だけを人件費削減のため海外に(主に中国)に頼っていましたが、紡績から染色、縫製、仕上まで今では日本のアパレル業界はハンドルだけでほとんどを海外で生産しています。中国も沿岸部では人件費も上がり奥へ奥へと移動し、又はASEAN諸国へと変わっています。この先はインドやアフリカが生産拠点になるかもしれません。 しかし安い人件費だけ求めて移動すれば、どんどん日本からは遠くなり今度は輸送費がかかることになります。そして生産工程での生地見本やサンプル商品などのやりとりいわゆるレスポンスも悪くなり、タイムリーな仕事が出来なくなるでしょう。 そういう方向へ進んでいる中、今回このような新型コロナウイルス感染症の拡大により自動車業界はじめあらゆる業界が海外依存にあまりにも頼らざるを得なかったことは皆が知るところで、アパレル業界も「マスク」が生産できないことになったのはミシンがないというのも大きな要因だったのです。生地はあったのですがミシンがなかったのです。 このようなこともあり日本への生産回帰は今まで以上考えられるでしょう。そして現実的な選択肢がより一層求められてきます。大量生産型の商品は一部の大手企業が生き延びるでしょう。一方国内でしかできない、大量生産のできない、モノ作りにこだわった商品は徐々に国内に戻ってくるでしょう。事実戻ってきているアパレルや工場もあります。

その中で弊社は今まで積極的な営業活動を行ってきませんでした。営業活動すなわち「何か問題を起こしていませんか?」ということになり、なかなか難しかったこともあり今までずっと「口コミ」と「紹介」のみでやって参りました。しかし今回一度もやってこなかった積極的なアクションを起こし、お得意先をもう一度掘り起こして販路の拡大、業績の上昇を目指します。まずはDM発送とホームページを作成いたしました。今後とも宜しくお願い致します。